电动汽车散热需求分析及电池散热CFD解决方案详解

电池怕水又怕热,这是大家都知道的,动力电池是电动汽车的心脏,要耐得了高温、防得了水、受得住冻。而一旦电动汽车出了事,最先想到的就是“心脏”出了问题,那在这样的高温天气下,动力电池能静下“心”吗?

汽车电池散热需求分析

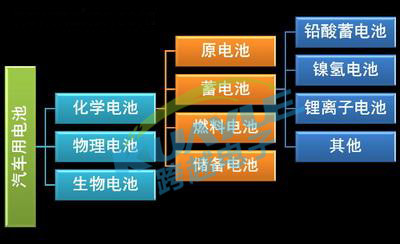

随着科技的发展及节能减排的政策要求,各类交通工具及设备越来越多得将电池作为动力源。新能源汽车及其他设备所使用的电池主要分为三大类,即为化学电池、物理电池以及生物电池。如图1所示

(图1 汽车用电池分类)

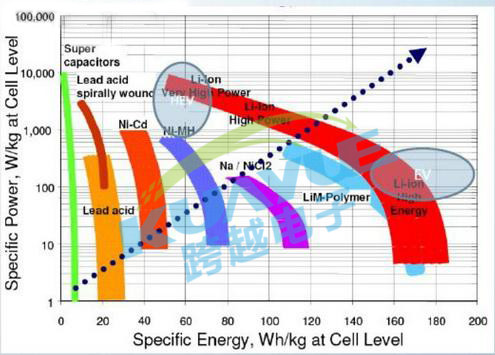

汽车电池的选用,主要根据以下标准进行,如图2所示。一般混合动力汽车(HEV)使用比功率高的电池,而纯电动汽车(EV)选用比能量高的电池。

(图2 汽车用电池选择标准)

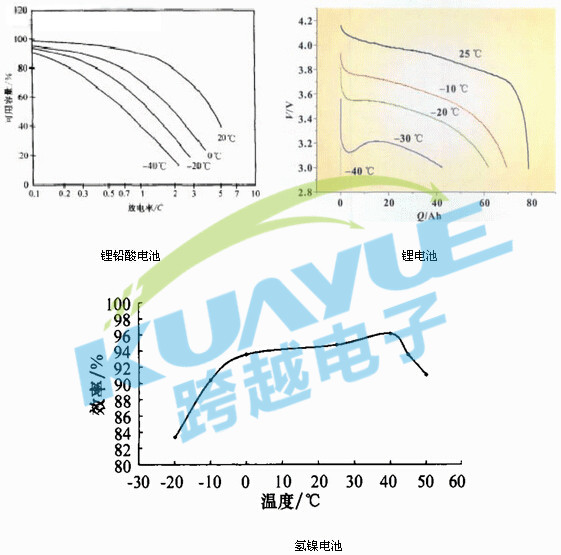

不同类型的电池只有工作在一定温度范围内,才能保证性能和寿命,如铅酸电池温度在35~40℃之间,氢镍电池在0~40℃之间,锂离子电池在-20~75℃之间。不同温度下电池的放电效率如图3所示。

(图3 不同温度下电池放电效率)

电池作为电动汽车中的主要储能元件,是电动汽车的关键部件,直接影响到电动汽车的性能。而电池组的热管理对于现代电动汽车是必需的,原因在于

(1)电动汽车电池组会长时间工作在比较恶劣的热环境中,这将缩短电池使用寿命、降低电池性能;

(2)电池箱内温度场的长久不均匀分布将造成各电池模块、单体性能的不均衡;

(3)电池组的热监控和热管理对整车运行安全意义重大。

汽车电池散热解决方案的选择

电池种类不同,其生热的原因有所不同,但主要包括以下4个方面:电池化学反应生热、电池极化生热、过充电副反应生热、内阻焦耳热。 在确定电池的生热量后,通过合理选用冷却方式及散热结构即可保证电池的工作温度。

传热介质的选择

传热介质的选择对电池组工作温度有很大影响。按照传热介质分类,电池组冷却系统可分为空冷、液冷及相变材料冷却3种方式。空气冷却是最简单方式,只需让空气流过电池表面。液体冷却分为直接接触和非直接接触两种方式。矿物油可作为直接接触传热介质,水或者防冻液可作为典型的非直接接触传热介质。液冷必须通过水套等换热设施才能对电池进行冷却,这在一定程度上降低了换热效率。电池壁面和流体介质之间的换热率与流体流动的形态、流速、流体密度和流体热传导率等因素相关。

散热结构的选择

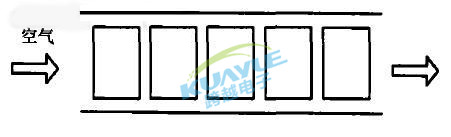

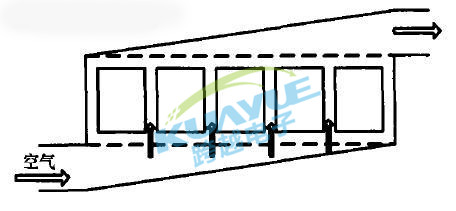

电池箱内不同电池模块之间的温度差异,会加剧电池内阻和容量的不一致性,如果长时间积累,会造成部分电池过充电或者过放电,进而影响电池的寿命与性能,并造成安全隐患。电池箱内电池模块的温度差异与电池组布置有很大关系,一般情况下,中间位置的电池容易积累热量,边缘的电池散热条件要好些。所以在进行电池组结构布置和散热设计时,要尽量保证电池组散热的均匀性。以空冷散热为例来,通风方式一般有串行和并行两种,如图4和图5所示。

(图4 串行通风示意图)

(图5 并行通风示意图)

图4所示串行通风方式下,冷空气从左侧吹人从右侧吹出。空气在流动过程中不断地被加热,所以右侧的冷却效果比左侧要差,电池箱内电池组温度从左到右依次升高。第一代丰田Prius和本田Insight都采取了串行通风方式。

图5所示,并行通风方式使得空气流量在电池模块间更均匀地分布。并行通风方式需要对进排气通道,电池布置位置进行很好地设计。丰田新Prius采用的就是并行通风结构,其楔形的进排气通道使得不同模块间缝隙上下的压力差基本保持一致,确保了吹过不同电池模块的空气流量的一致性,从而保证了电池组温度场分布的一致性。

从提高电池组工作性能角度来看,并行通风方式优于串行通风方式,在热管理系统中更为常用。

某HEV电池组CFD散热解决方案案例分析

混合动力汽车的性能受制于电池组的性能,而电池组的性能与温度密切相关。混合动力汽车用镍氢电池散热系统的目标为:将电池的工作温度控制在其最佳范围20 ℃~40 ℃,模块间的温差在5 ℃以下。

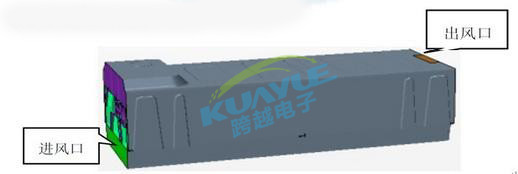

重点考虑电池包风道的不同布置,对电池包散热系统的影响。同侧风道方案是指电池模组顺序排列配置在电池箱体内,外部进入的冷却气流从电池包一侧进入,通过内部风道进入电池模组之间的缝隙,最后在与进风道同侧位置的出风道处将气体排出。异侧风道方案是指电池模组顺序排列配置在电池箱体内,外部进入的冷却气流从电池包一侧,通过内部风道进入电池模组之间的缝隙,最后在与进风道相反方向位置的出风道处将气体排出。

(电池组示意图)

(同侧风道方案)

(异侧风道方案)

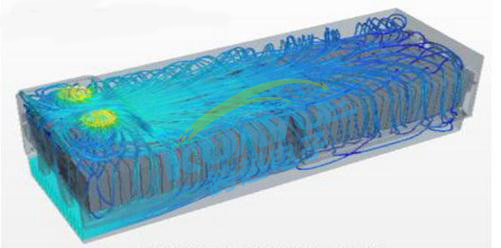

CFD仿真结果

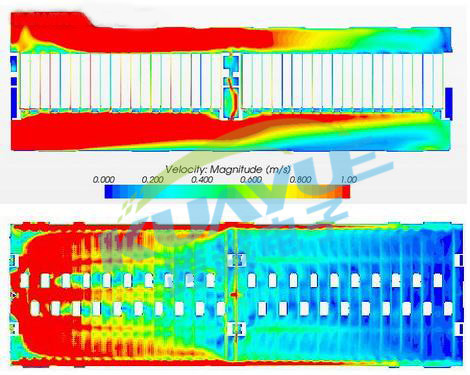

(同侧风道流线图)

(异侧风道流线图)

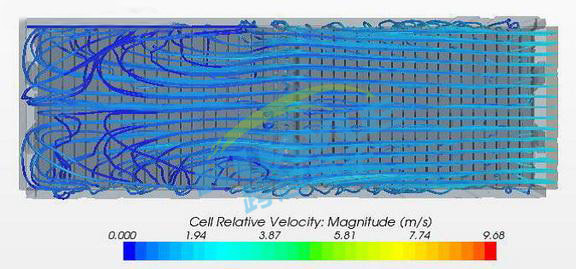

同侧进出风道方案,空气从进气管进入到电池组底部,到达右方后回流至左侧,这种回流现象将导致热循环,不利于电池上下部散热。相对于同侧进出风道方案,异侧进出风道方案气流从左侧进口进入到电池组底部,直接到达右方,能够减小电池热循环程度,有利于降低电池上部的最高温度;异侧进出风道底部流场流速分布更加均匀。

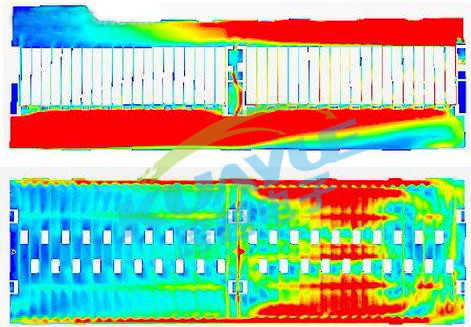

(同侧风道速度云图)

(异侧风道速度云图)

从上述两组图中可知,同侧进出风道方案电池表面气流最高速度与最低速度相差较大,可能导致电池表面散热不均、温升较大,影响电池性能;异侧进出风道方案提高电池左侧气流流速,有利于电池左侧上部散热。与同侧进出风道方案相比较,异侧进出风道方案电池表面气流速度分布均匀,方案较优。

通过流场分析,沿模块轴向速流情况基本是均匀的,但是由于电池工作时,电池内部温度不断上升。气流从进口到出口温度逐渐升高,使上游电池的散热条件要优于下游电池。故建议尽量减小下游风道的面积,使下游的流速增大,提高电池内部流速,带走内部热量。

仿真结果验证

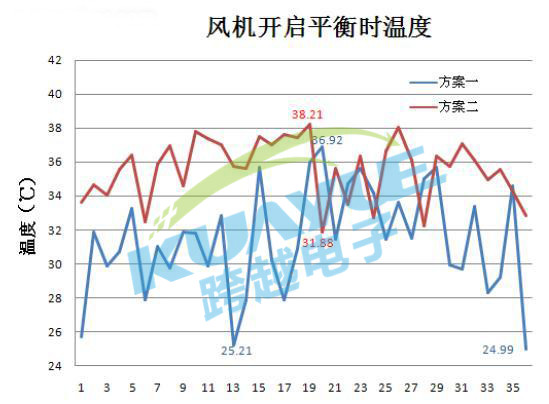

同侧进出风道方案试验温度为11℃,恒温放置1天。异侧进出风道方案试验温度为22℃,恒温放置1 天。试验开始,采用试验计划方案进行试验,当电池包温度达到30℃时,电池包风扇开始启动。

电池包内,放置36 个温度传感器对电池包内模块进行温度采集,按照电池组示意图位置所示,从左到右的温度传感器排列顺序依次为1、2、3 等数字递增。要求电池在SOC 30%—70%区间运行,通过对电池包不间断的进行恒电流充电,恒电流放电持续测试。电池单体上的测温点下图所示,方案一为同侧进出风道方案,方案二为异侧进出风道方案。

(两种方案温度分布对比)

温度试验证明,异侧进出风道方案对于电池内部散热系统较好,分布比同道方案更加均匀。

由于电池试验温差没有达到 5℃要求要求,后期可以考虑改进内部排布,增加导流板、设计适合于平行流的风道,利用驾驶室排除的空气,减小下游风道的面积等手段,减小电池包内温差,达到模块间温度的均匀性。

共有-条评论【我要评论】